УКТ-12 устройство контроля температуры

Устройство контроля температуры УКТ-12 предназначено для непрерывного циклического многозонного и многоканального измерения температуры сыпучих сред в элеваторах, а также напольных зернохранилищах. Прибор может устанавливаться взамен существующих термоподвесок ДКТЭ-4МГ, УДКТЭ, М-5, ТП-015, МАРС-1500, а также для установки на новые элеваторы и другие технологические емкости в составе систем автоматизированного управления (АСУ).

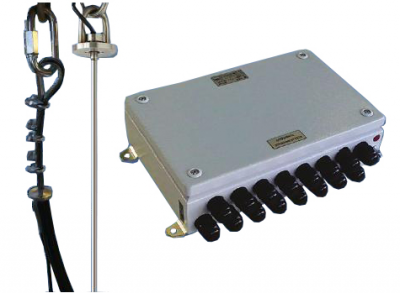

Описание устройства контроля температуры УКТ-12

УКТ-12 обеспечивает измерение температуры сыпучего продукта в его различных зонах, передачу измерительной информации на блок контроля и управления БУК-01 или ПК по интерфейсу RS 485.

Комплект поставки устройства контроля температуры УКТ-12

- 1. Блок контроля термоподвесок БКТ-12 — 1 шт.

- 2. Термоподвеска ТП-01.ХХ — от 1 до 12 шт.

- 3. Руководство по эксплуатации — 1 экз.

Исполнения устройства контроля температуры УКТ-12

Рабочая длина термоподвески ТП-01 и число контролируемых по температуре зон выбирается при заказе в соответствии с условиями эксплуатации.

Основные технические характеристики устройства контроля температуры УКТ-12

| Параметры | Значение |

| Напряжение питания: | +18...36 В или 14 ... 27 В, 50 Гц |

| Потребляемая мощность, не более: | 5 Вт (5 В А) |

| Диапазон измерения температуры: | -40 С ... + 70С |

| Погрешность измерения температуры: | ± 1 С в диапазоне от -10 до +70С |

| Выходной цифровой сигнал: | RS-485 |

| Условия эксплуатации | |

| Температура окружающей среды: | -40С ... +50С |

| Относительная влажность: | до 95% (при 35С) |

| Вибрационные нагрузки: | 5 … 80Гц, 1 g |

| Степень защиты, обеспечиваемая оболочкой: | IP 65 |

Дополнительная информация

Принцип действия устройства контроля температуры УКТ-12

Термоподвеска состоит из механически и электрически объединенных локального контроллера и чувствительного элемента (ЧЭ). ЧЭ представляет собой гибкую пластиковую оболочку, армированную двумя стальными тросами. Внутри оболочки расположен измерительный шлейф с датчиками температуры (установлены с интервалом в 1 м). Термодатчики осуществляют измерение температуры контролируемого вещества в пределах отдельных зон и вырабатывают кодированные измерительные сигналы. ЧЭ одновременно является емкостным датчиком уровня. Несущие тросы ЧЭ образуют две обкладки измерительного конденсатора. Электрический сигнал на обкладках создает вокруг тросов электрическое поле, взаимодействующее с окружающей ЧЭ средой. По мере заполнения или опорожнения силоса, емкость измерительного конденсатора меняется. Контроллер вычисляет значение емкости и преобразует его в показания уровня, передаваемые на внешние устройства. Помимо датчиков температуры, на измерительном шлейфе установлены равномерно расположенные реперные сигнализаторы уровня, образующие опорные точки. При достижении зерновой насыпью каждого реперного сигнализатора происходит его срабатывание и выполняется корректировка значений уровня (по известному положению опорной точки. Таким образом производится автоматическая калибровка по уровню, что обеспечивает стабильность результатов измерений уровня зерновой насыпи вне зависимости от вида и характеристик измеряемого продукта. Одновременно с измерением уровня локальный контроллер поочередно опрашивает датчики температуры, сохраняет считанные значения и выдает их по запросу от внешней ЭВМ через интерфейсную линию связи RS485.

Функционирование термоподвески в составе АСУ обеспечивается в комплекте со следующими техническими средствами:

а) при работе в составе автоматизированной системы контроля температуры АСКТ-01 ЮЯИГ.421459.001:

- — блоком контроля и управления БУК-01;

- — блоком питания БП-240 (один на 64 термоподвески) или БП-120 (один на 32 термоподвески);

б) при автономной работе:

- — персональным компьютером (ПК);

- — блоком питания 24 В;

- — преобразователем интерфейса RS232/RS485;

- — ретранслятором интерфейса RS485 (на каждые 32 термоподвески сверх первых 32);

- — и программным обеспечением верхнего уровня.